BLOG

Mehr als nur digitale Ablage – vom Archiv zum Wissenshub

Ablegen und archivieren – unter diesem Zeichen standen digitale Archive die längste Zeit. Aktuelle Konzepte im Enterprise Content Management (ECM) zeigen allerdings ganz andere Wege zur Nutzung einer digitalen Ablage auf.

Offen gestanden und weil’s so naheliegt: Wenn führende Anwendungen der Rechnungsverarbeitung, des Vertragsmanagements oder des Dokumentenmanagements dieses Archiv permanent befüllen, sollte es sich doch als perfekte Basis für den Wissenshub in Unternehmen eignen, oder? Warum sich dieser Ansatz lohnt, wird sogleich klar. In aller Kürze: Hier geht‘s um Mitarbeiterzufriedenheit und Zeitersparnisse, ein Plus an unternehmerischer Flexibilität und schließlich um bare Münze.

Ergebnisse dokumentenintensiver Prozesse im digitalen Archiv auffangen

Ob ECM, intelligentes Informationsmanagement (IIM) oder Dokumentenmanagementsysteme: Diese Systeme widmen sich der primären Herausforderung, die tägliche Dokumentenflut in Unternehmen auf regelkonforme Weise zu verarbeiten und zu speichern. Zumeist revisionssicher, DSGVO-konform und dergleichen Ansprüche mehr. Ein ausgereiftes Archiv wie easy archive beherrscht dies natürlich schon seit Jahren. Diese Challenge gilt also als erledigt.

von der DSGVO bis NIS-2: zukunftssicherer datenschutz in einer vernetzten welt

Datenschutz trifft Cybersicherheit: Dieses Whitepaper zeigt, wie Unternehmen die Anforderungen der DSGVO und NIS-2 nicht nur erfüllen, sondern durch den Einsatz innovativer Technologien wie KI langfristige Wettbewerbsvorteile sichern.

Dokumente gut sortiert in der digitalen Ablage dargeboten

Hinzukommt das ebenfalls gelöste Problem einer benutzerfreundlichen, zugänglichen Ablage. Berechtigte Nutzer benötigen Antworten auf dringliche Fragen? Klar, und dies jederzeit und unabhängig vom Standort. Auch dies löst eine moderne, digitale Ablage. Bei easy archive ist dies über beschreibende Eigenschaften zum Dokument und anpassbare Schemata gelöst. So legen dafür vorgesehene Nutzer Dokumente nach inhaltlichen und logischen Kriterien ab. Das Resultat: Das Suchen gehört für berechtigte Mitarbeiter zum Vorgestern – Finden ist die Gegenwart. Ein modernes Archiv stellt daher die schnelle Auffindbarkeit aller Belege, Daten und Dokumente sicher.

Suchzeiten von 3 Stunden pro Tag – warum Sie das nicht wollen

Wie Jürgen Kurz von der Büro-Kaizen GmbH gemeinsam mit der AKAD Hochschule Stuttgart herausfand, zählt eine suboptimale „digitale Suche“ zu einer der Effizienzbremsen. Nach wie vor und zunehmend, muss dazu gesagt werden. Die Studie wird seit mehr als 10 Jahren regelmäßig durchgeführt.

- So wurden 2013 etwa 13 % der Arbeitszeit durch Suchaktivitäten verbraucht.

- 2022 belief sich dieser Anteil schon auf fast 20 % (Quelle: Akad & Büro-Kaizen-Studie 2022).

Das bedeutet, dass Mitarbeitende beinahe einen gesamten Arbeitstag pro Woche allein mit Recherchen verbringen. Offengestanden: Das will eigentlich keiner seinen Mitarbeitern zumuten. Vielleicht ein kleines Praxisbeispiel an dieser Stelle, wie’s besser funktioniert.

Die strukturierte, digitale Ablage – wie’s besser klappt

Dies zeigen jedenfalls die Real-Life-Bespiele unserer zufriedenen Kunden, so z.B. der Schienenfahrzeughersteller Talgo. Wie Stephan Korte, Leiter Produktion und Betrieb, Talgo (Deutschland) GmbH, zur digitalen Ablage erläutert: „(…) Mechanikerinnen oder Elektriker füllen die Dokumente in der Werkstatt aus, unterschreiben sie und geben sie dann an die Disposition zurück“. „Dann müssen die Auftragszettel nur noch gescannt und in unserem easy archive abgelegt werden, das (…) an IBM Maximo und unser ERP-System angeschlossen ist. Wir können nun direkt aus diesen Systemen heraus in die Dokumente schauen, um nach Metadaten wie Wagen- oder Auftragsnummern sowie nach Schlagworten zu recherchieren.“

Wenn hier von Scan-in gesprochen wird, ist die erste Assoziation natürlich „Flachbrettscanner“. Aber weitgefehlt. Hier reicht die Kamera eines handelsüblichen Smartphones zur schnellen Erfassung eines Dokuments. Automatische Workflows zur Klassifikation und passenden Einordnung der Dokumente in die digitale Ablage erledigen den Rest. So gelangen Dokumente stets in die richtigen Hände. Perfekt für den Wissenshub. Stephan Korte stellt fest: „Dank easy archive können wir nicht nur auf Anfragen schneller reagieren: Weil wir bei Zusatzrecherchen im Archiv nur einen Bruchteil der Zeit benötigen, die wir vorher aufwenden mussten, laufen einige Wartungen und Reparaturen schneller und effizienter ab – und das ist für die Profitabilität eines Werkstattbetriebs extrem wichtig.“

Podcast: Smart Archive – Informationen mit KI nutzbar machen

Künstliche Intelligenz revolutioniert die Arbeit mit Daten und Dokumenten, bietet Unternehmen neue Möglichkeiten und erschließt das Potenzial von Archivdaten. Marcel Etzel und Martin Böhn diskutieren, wie Unternehmen von smarter Archivierung profitieren und welche Chancen KI und Cloud bieten.

Die digitale Ablage als Wissenshub

Über die Wichtigkeit einer nutzerfreundlichen Ablage als Wissenshub in Unternehmen musst nicht weiter spekuliert werden. Auch aktuelle Studien zeigen, dass die Datenhaltung typischer ERP-/ECM-Systeme oft in Datensilos mündet. Dies steht zum einen der flexiblen Entwicklung eines Unternehmens im Weg. Zum anderen führt es bei Mitarbeitenden zwangsläufig zu Unsicherheit, Zeitverlusten und Demotivation. Und dies offensichtlich über Altersklassen und Kontinente hinweg.

schlechte Suchergebnisse

So führt der „Workplace Relevance Report 2023“* aus, dass viele Mitarbeiter verunsichert sind, „(…) weil sie nicht wissen, wo sie in den verschiedenen Anwendungen suchen sollen.“

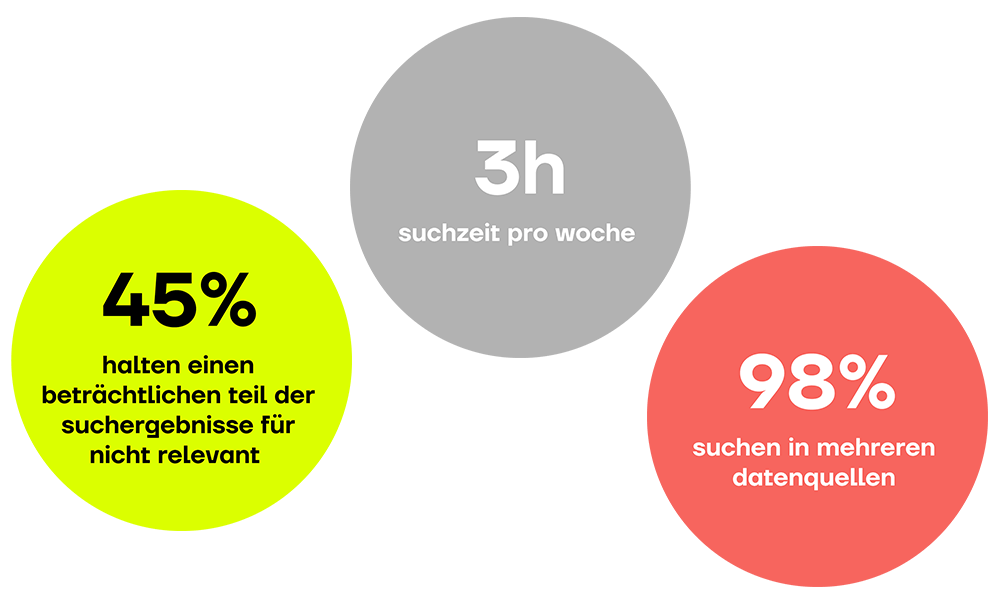

Nun, dies ist zwar „nur“ ein Gefühl. Dessen praktische Konsequenzen sollte man dennoch nicht unterschätzen. Allein Suchzeiten von drei Stunden pro Woche inklusive irrelevanter Suchergebnisse sprechen eine eigene Sprache:

Der Wissenshub im praktischen Beispiel

Sicherlich stellen ausgereifte, gute Suchfunktionen und ein standortunabhängiger Zugriff auf die digitale Ablage* zwei wesentliche Elemente für einen funktionierenden Wissenshub dar. Dass sich dies realisieren lässt, zeigt insbesondere folgendes Kundenbeispiel. Gerade im Zusammenspiel mit führenden Anwendungen zur Rechnungsverarbeitung oder im HR-Management etc. gelingt mit sorgfältiger Planung nahezu spielend leicht.

Ab in die Cloud und hin zum Wissenshub

Amey plc zählt zu einem der größten Unternehmen für Infrastrukturmanagement (Hoch- und Tiefbau, Facillity Management) im Vereinigten Königreich. 16.000 Mitarbeitende und dementsprechend jede Menge Geschäftsdokumente gilt es zu verwalten. Zum Beispiel gut 12.000 Rechnungen pro Monat und unzählige HR-Dokumente für die digitale Ablage. Beides besitzt einen hohen Verwaltungsaufwand. Kein Wunder, dass Amey plc der Content- und Prozessdigitalisierung schon früh einen hohen Stellenwert einräumte. Die Zusammenarbeit mit easy startete bereits 2002. Ab dann war alles recht easy.

Webinar: Archivierung in der Cloud

Die Zukunft von Unternehmen und Organisationen liegt in der Cloud. Im Webinar stellen wir Ihnen unser Kernprodukt easy archive als Cloud-Plattform vor.

Effizienzgewinne in volatilen Zeiten

2019 priorisierte Amey das Ziel, für mehr Flexibilität den Schritt in die Cloud zu vollziehen. Die Umstellung erfolgte genau zur richtigen Zeit. Gutes Timing. Als 2020 die COVID-19-Pandemie ausbrach, hatte Amey den Großteil der Kreditorendokumente und alle HR-Informationen digitalisiert. Schnell besaß das berechtigte Personal über die Cloud problemlosen Zugriff. EU-DSGVO-konform, versteht sich. Mitarbeiter entsprechender Abteilungen wechselten problemlos ins Homeoffice, ohne dabei Unterbrechungen zu erleben.

Wie Stephen Butler, leitender Manager der Anwendungsunterstützung bei Amey plc, konstatiert: „Der Umstand, dass wir jedes Dokument jederzeit und von überall aus finden können, ist transformativ und hat den Unterschied (…) ausgemacht, ob kritische Unternehmensfunktionen während des Lockdowns ihre Kontinuität aufrechterhalten konnten oder nicht.“ Fürs Unternehmen hat sich die Transformation in die Cloud gelohnt und zwar dermaßen, dass Amey sie nicht quantifiziert. Aber auch Mitarbeitende erleben die durch den Wissenshub hinzu gewonnenen Freiheitsgrade durchweg positiv. „Nutzerinnen und Nutzer können jetzt von Zuhause aus mit ihren Laptops oder anderen Geräten einfach „auf easy speichern“, was bedeutete, dass die plötzliche Aufforderung zur Heimarbeit keine Auswirkungen auf ihre Arbeitsbelastung hatte“, bemerkt Stephen.

Das Archiv als Wissenszentrale – Potenziale heben

Insgesamt zeigt sich also, dass gerade das Archiv als Wissenshub eine zentrale Rolle in der modernen Unternehmenslandschaft einnimmt. Die Potenziale im Kontext von führenden Anwendungen wie Eingangsrechnungsverarbeitung, Vertragsmanagement oder im HR-Management sind beachtlich. Durch die intelligente Integration und Nutzung von Archivlösungen ermöglicht aber nicht nur Effizienzgewinne. Vielmehr führt gerade die digitale Ablage in der Cloud den Weg zu einem Plus an unternehmerischer Flexibilität. Stichwort „Standortunabhängigkeit“. Dies schlägt sich dies auch positiv in der Mitarbeiterzufriedenheit nieder. Selbst Chancen zur besseren Compliance, Nachverfolgbarkeit und strategischen Entscheidungsfindung werden möglich. Kurzum: Unternehmen, die die Wissensressourcen ihres Archivs optimal ausschöpfen, positionieren sich als flexible, datengetriebene Organisationen, die den Herausforderungen der digitalen Ära gewachsen sind.

revisionssichere Archivierung leicht gemacht

easy archive ist das leistungsfähige Archiv – egal ob On-Premises oder als SaaS-Lösung – für Dokumente und Belege aus dokumentenintensiven Geschäftsprozessen. Als solide Basis nutzen Sie das Archiv über die digitale Schnittstelle für nahtlose Integrationen in Geschäftsprozesse wie z.B. Eingangsrechnungsmanagement, Personalprozesse oder Vertragsmanagement.